Du kannst es Ausklingen und Biegen.

Falls du Bedenken hast, das die Falz sich schließt, legst du einen Draht ein.. Mit Heißkleber zum Beispiel...

Oder du heftest den Draht mit MAG oder Zinn..

Mit Schweißpunkten kannst du sogar einen Brenner zum Erhitzen nutzen.

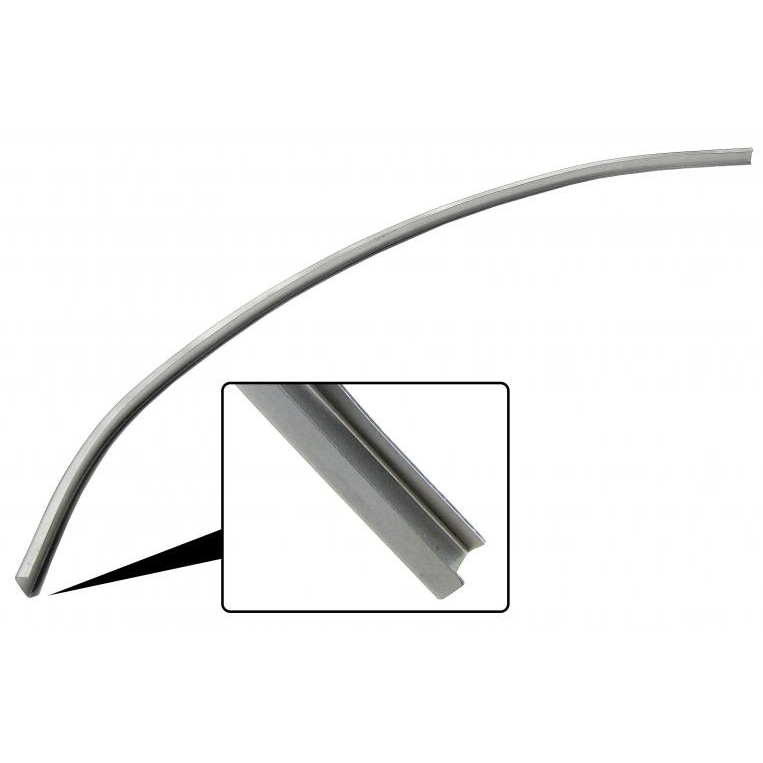

Dieser Anbieter bieten ein vorgeformtes Teil an:

Klemmleiste Motorraumdichtung

Schiene für Motorraumdichtung zum Anschweißen. VW Käfer. Karmann Ghia. VW Bus T1 - bis 7/67. VW Bus T2 - bis 7/71. Kübel. Der Gummi, der den…

bekaboclassics.de